A água é essencial para a produção de hidrogênio verde e com o amadurecimento do mercado, começam a surgir questões cruciais sobre o uso da água

A água é essencial para a produção de hidrogênio verde. Com o amadurecimento do mercado, começam a surgir questões cruciais sobre o uso da água.

Porém quanta água é necessária? Qual qualidade é suficiente? De onde deve vir a água? Vamos lançar alguma luz sobre essas questões fundamentais.

Para termos uma discussão qualificada sobre o uso de água para a produção de hidrogênio verde, primeiro precisamos definir o que queremos dizer com ‘água’.

Na produção de hidrogénio verde é necessário distinguir três tipos de água:

- Água ultrapura (usada como matéria-prima para o eletrolisador)

- Água de refrigeração

- água bruta

Sendo assim, a quantidade de água ultrapura usada para eletrólise será diferente da água bruta extraída do meio ambiente, e a qualidade da água ultrapura e da água de resfriamento também é diferente. Portanto, precisamos lidar com cada um separadamente. Vamos primeiro olhar para a água ultrapura.

O que é água ultrapura?

A água adequada para eletrólise é comumente chamada de ultrapura, mas o que deve ser entendido por esse rótulo?

Vários parâmetros influenciam a qualidade da água para ser adequada para eletrólise.

Isso inclui o tipo de eletrolisador, o material do eletrodo, o design do sistema e até a marca do eletrolisador.

Dessa forma, acrescente a isso que cada um dos íons e moléculas na água afetará o eletrolisador de maneira diferente.

Alguns podem aumentar o OPEX devido à corrosão ou maior necessidade de limpeza, enquanto outros podem diminuir a eficiência do eletrolisador e/ou danificar e degradar irreversivelmente o eletrolisador.

Com tantas variáveis e efeitos, não é nenhuma surpresa que o tratamento de água seja muitas vezes adaptado ao projeto específico. Dessa forma, tornando muito difícil chegar a um padrão unificado de qualidade da água para todos os eletrolisadores.

Uma estratégia que os fabricantes de eletrolisadores podem seguir para simplificar a questão é definir os requisitos de condutividade suficientemente baixos. Dessa forma, garantindo que os níveis de concentração de íons e moléculas problemáticas estarão com toda certeza abaixo dos requisitos do eletrolisador.

Um bom ponto de partida pode ser <1 µS/cm para eletrolisadores alcalinos padrão e <0,1 µS/cm para eletrolisadores PEM e eletrolisadores alcalinos que dependem de eletrodos avançados.

No entanto, vale a pena lembrar duas coisas: em primeiro lugar, o tratamento de água constitui uma parte relativamente pequena do CAPEX total de uma usina de hidrogênio e, em segundo lugar, nenhum eletrolisador foi danificado pelo uso de água muito limpa.

Garantir alta qualidade e confiabilidade no tratamento de água pode ser, portanto, o melhor investimento a ser feito para um sistema de eletrolisador.

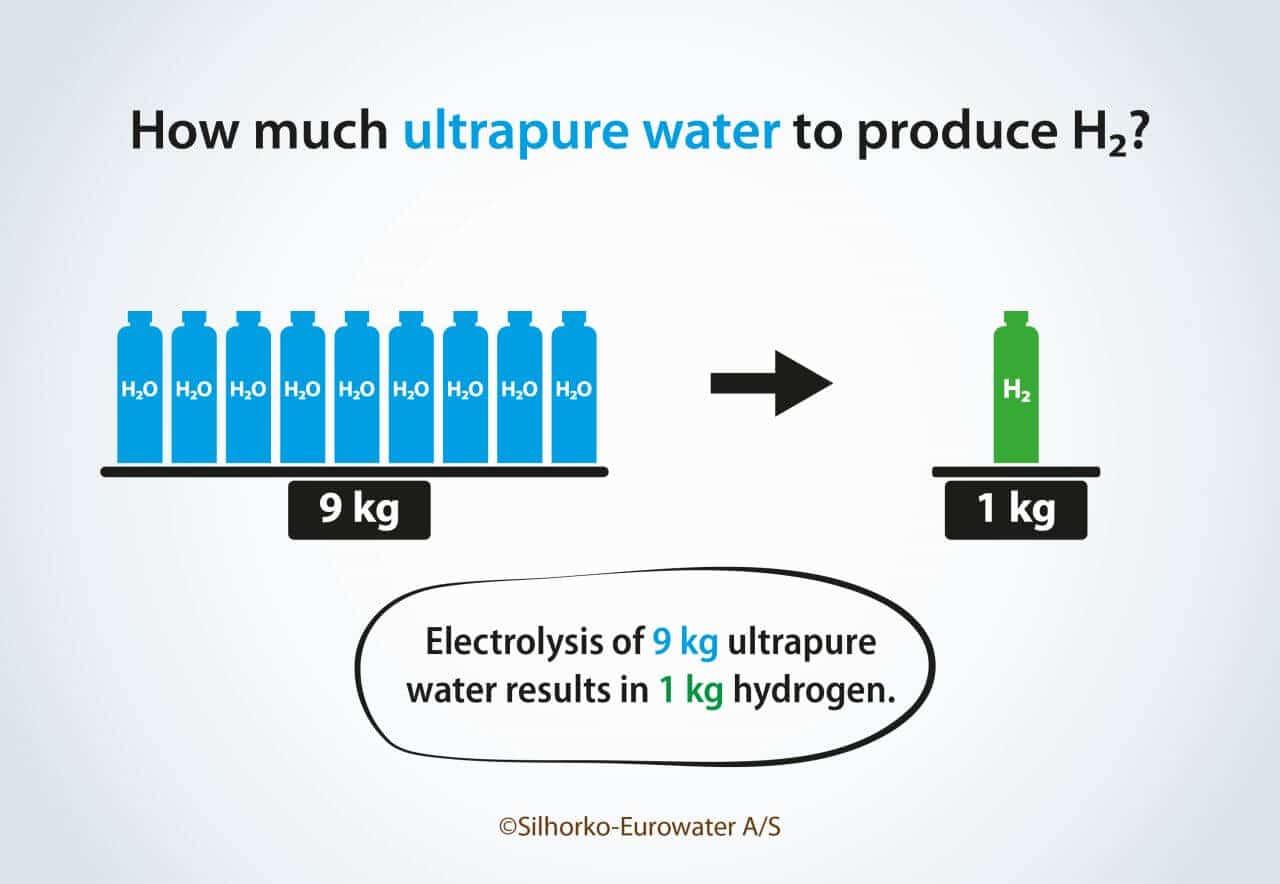

Consumo de água ultrapura

Sendo assim, podemos calcular com precisão a quantidade de água ultrapura necessária para a produção de hidrogênio verde, usando a composição atômica da água, H2O.

Como o oxigênio é 16 vezes mais pesado que o hidrogênio, ele é responsável por 89% da massa de água, o que significa que são necessários 9 litros de água para produzir 1 kg de hidrogênio (Figura 1).

Esta relação pode ser bastante útil para determinar os requisitos de água para uma capacidade específica de produção de hidrogênio.

Por exemplo, a produção de 100.000 toneladas de hidrogênio verde por ano consumirá 900.000 m3 (toneladas) de água ultrapura.

Esta abordagem nos diz quanta água é necessária em média, mas não nos informa sobre a taxa de consumo de água (m3/h), que é necessária para dimensionar o sistema de tratamento de água.

Aqui, precisamos olhar para a potência nominal do eletrolisador (MW).

A potência nominal determinará a taxa na qual o hidrogênio é produzido e, portanto, a taxa de consumo de água.

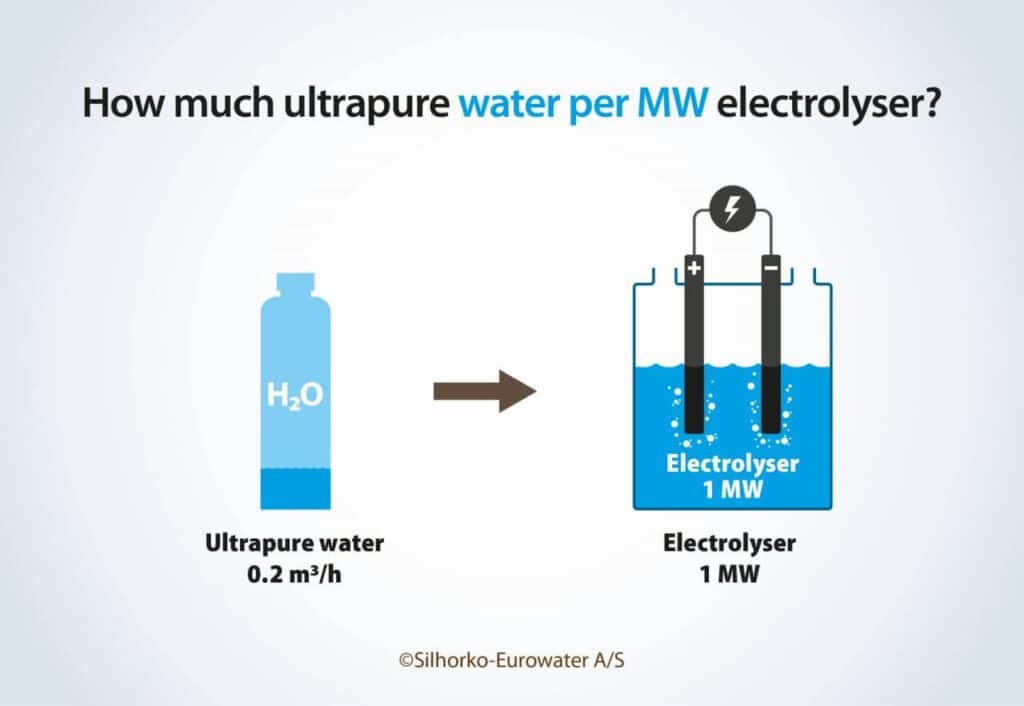

A quantidade de água ultrapura necessária por MW depende de quanta energia o eletrolisador precisa para converter os 9 L (kg) de água ultrapura em 1 kg de hidrogênio.

A maioria dos eletrolisadores consome 45–55 kWh por kg de hidrogênio, o que significa que são necessários 0,16–0,2 L de água ultrapura por kWh, ou 163–200 L/h de água ultrapura por MW de capacidade do eletrolisador.

Na minha experiência, porém, 200 L/h provou ser uma excelente regra prática como primeira estimativa dos requisitos de água ultrapura (Figura 2).

Assim, uma usina de 10 MW necessita de 2 m3/h, e uma usina de 1 GW necessita de 200 m3/h de água ultrapura.

Consumo de água de resfriamento

Embora o consumo de água ultrapura como matéria-prima sempre faça parte de uma instalação de hidrogênio verde, é mais difícil fazer uma avaliação precisa do consumo de água de resfriamento.

Muitos dos projetos menores que são realizados hoje são baseados em resfriamento a seco, enquanto os grandes sistemas de eletrolisadores atualmente em planejamento podem buscar integrar o calor residual em outros sistemas de infraestrutura baseados em água, como estações de tratamento de águas residuais e sistemas de aquecimento urbano.

Além disso, os sistemas offshore podem contar com o uso de água do mar para resfriamento.

Para projetos em que um sistema de resfriamento à base de água é escolhido, o projeto específico da solução de resfriamento determinará o uso de água.

Para uma torre de resfriamento evaporativo, os parâmetros relevantes incluem a qualidade inicial da água, a relação entre o resfriamento condutivo e evaporativo, a taxa de deriva e o fator de concentração.

Todos esses fatores tornam complicado chegar a um número preciso, mas para obter uma primeira estimativa, uma boa regra é que são necessários 400 L/h de água de resfriamento por MW de capacidade do eletrolisador, ou aproximadamente o dobro da quantidade necessária para eletrólise.

É importante ter em mente que a água de resfriamento e a água para eletrólise terão requisitos de qualidade muito diferentes.

Consumo de água bruta

Para determinar o impacto de um sistema de hidrogênio verde nos sistemas hídricos locais, é necessário focar não apenas no consumo de água ultrapura, mas também em quanta água deve ser retirada da fonte de água bruta para produzir a água ultrapura.

A água pode vir de muitas fontes. Para a maioria dos projetos menores vistos hoje, a água da rede de água potável é usada.

No entanto, à medida que as usinas de hidrogênio aumentam de tamanho, essa abordagem se torna insustentável e a água deve ser obtida de outro lugar.

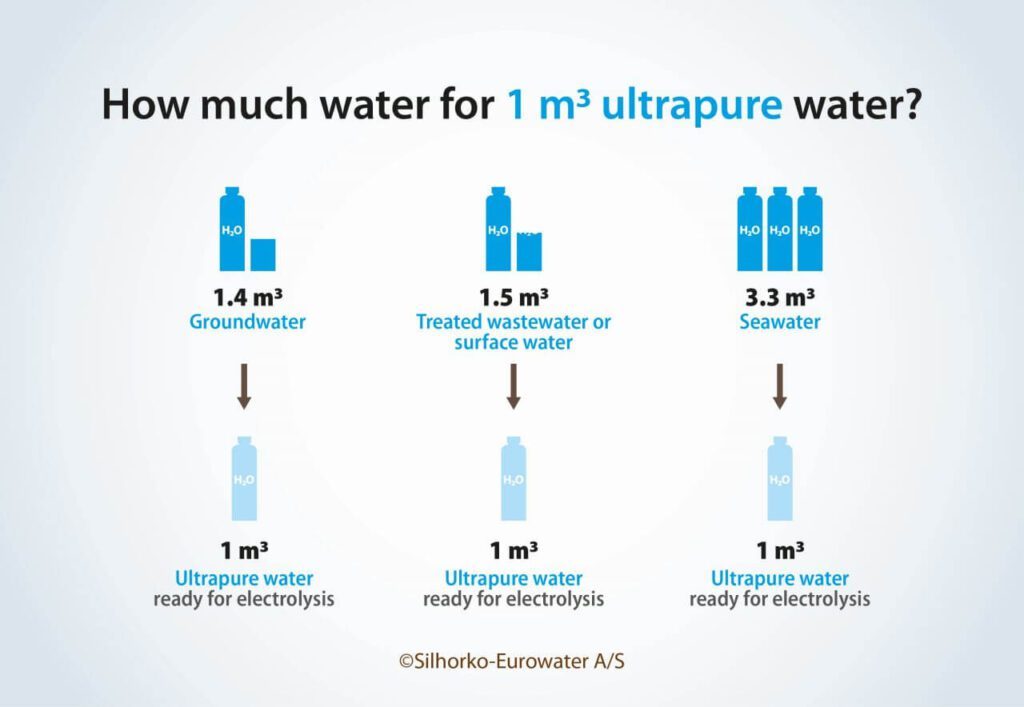

As três fontes de água bruta mais comuns para projetos de hidrogênio em larga escala são: águas subterrâneas, águas residuais tratadas e água do mar.

Do ponto de vista de um sistema de tratamento de água, as águas superficiais de rios e lagos serão, em muitos aspectos, semelhantes às águas residuais tratadas, portanto, podem ser consideradas uma só.

Cada tipo de água bruta exigirá diferentes sistemas de tratamento de água, e isso afeta a quantidade de água bruta que deve ser extraída.

Destes, você precisa extrair o mínimo de água bruta ao usar água subterrânea e o máximo ao usar água do mar (Figura 3).

Portanto, a extração de águas residuais tratadas será semelhante à das águas subterrâneas.

As diferenças decorrem das recuperações que podem ser obtidas no pré-tratamento inicial de cada fonte de água bruta antes de ser tratada para qualidade ultrapura.

Para águas subterrâneas, a filtragem padrão pode atingir valores de recuperação muito altos, >98%.

Sendo assim, as águas residuais tratadas filtradas com ultrafiltração normalmente terão uma recuperação ligeiramente inferior de 90 a 95%.

Portanto, para a dessalinização da água do mar, a recuperação é normalmente limitada a 40-50% devido ao aumento da pressão osmótica.

O tratamento para qualidade ultrapura vem com sua própria recuperação, normalmente 75%.

Com esses números de regra de ouro, é possível estimar rapidamente os requisitos de água para um determinado projeto de hidrogênio.

O mesmo eletrolisador projetado para produzir 100.000 toneladas de hidrogênio exigirá 900.000 m3 de água ultrapura e precisará extrair 1.200.000 m3 de água subterrânea, 1.300.000 m3 de esgoto tratado ou 3.000.000 m3 de água do mar.

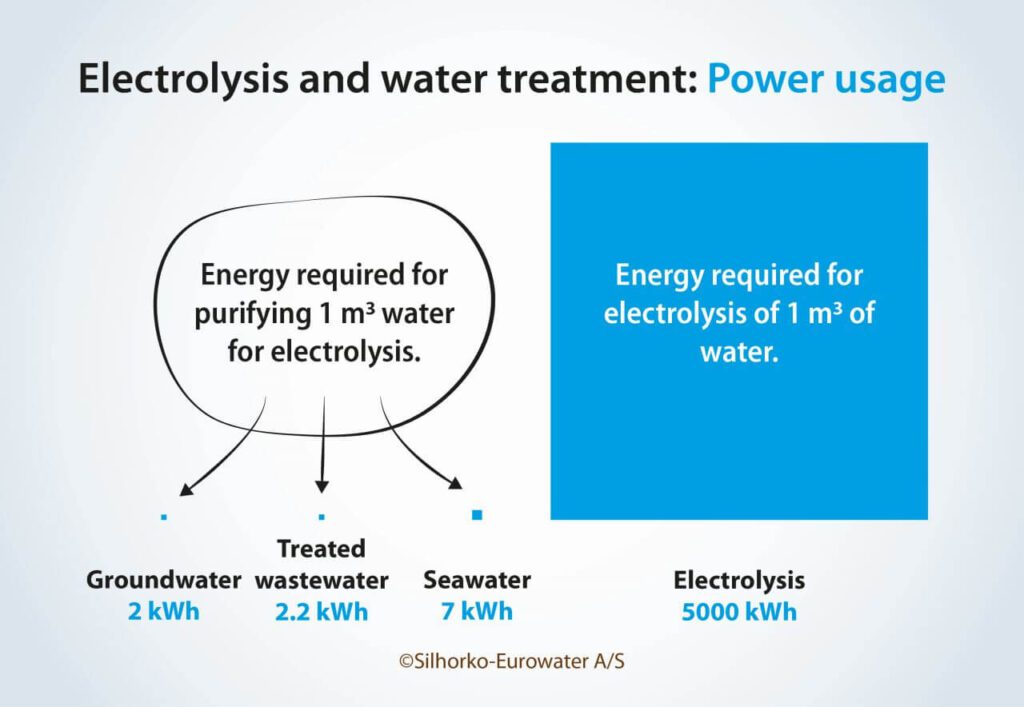

Muitas vezes, a preocupação com o consumo de energia do processo de tratamento da água é trazida à tona, principalmente quando se fala em dessalinização da água do mar.

No entanto, é importante lembrar que enquanto o tratamento da água deve superar as forças atrativas entre as moléculas de água e os íons, a eletrólise deve superar as fortes ligações covalentes entre os átomos nas moléculas de água.

Conforme visto na Figura 4, transformar a água do mar em água ultrapura pode exigir de 3 a 4 vezes mais energia do que usar águas subterrâneas ou águas residuais tratadas, mas ainda é apenas cerca de um milésimo da energia necessária para a eletrólise.

Produção de água ultrapura

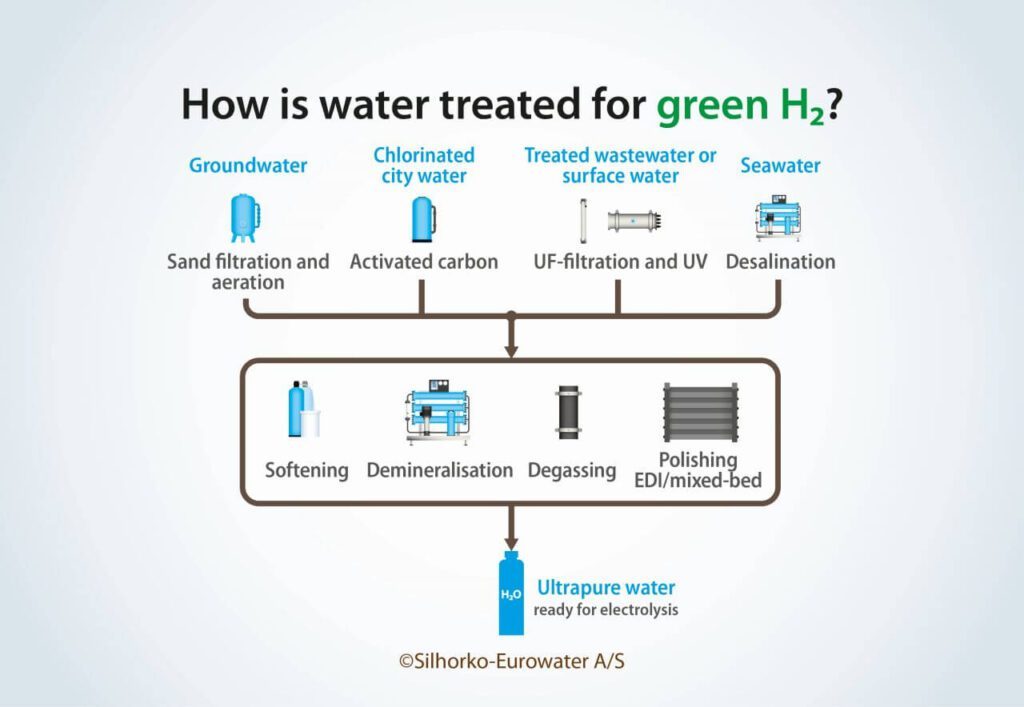

O processo de água bruta para água ultrapura pode ser dividido em duas etapas básicas:

Pré-tratamento de água bruta

Polimento ao padrão ultrapuro

O papel do sistema de pré-tratamento é tornar a água bruta adequada como fonte de alimentação para o sistema de polimento.

Isso significa levar a água a um estado semelhante à qualidade da água da cidade.

O tipo de sistema de pré-tratamento depende da fonte de água, pois cada um apresentará seus próprios desafios.

A água subterrânea contém espécies redox-ativas dissolvidas, como ferro e manganês, que podem precipitar e obstruir o sistema de polimento.

Estes podem ser efetivamente removidos usando aeração e filtragem de areia. Para águas residuais tratadas, a principal preocupação são partículas, orgânicos e microorganismos.

Aqui, a ultrafiltração em combinação com UV pode ser usada para levar a água a uma qualidade adequada.

A água do mar requer principalmente a remoção de sais, mas também de partículas e microorganismos adormecidos.

Usar a dessalinização padronizada por osmose reversa (RO) é suficiente.

Uma vez que a água bruta foi pré-tratada, precisamos abordar as seguintes questões para transformá-la em qualidade ultrapura:

- Conteúdo de íons – condutividade

- dureza

- TOC

- Sílica

- gases

Para remover a maior parte da carga iônica é usado o sistema de Osmose Reversa (RO).

A membrana bloqueia íons, moléculas e partículas e, portanto, também remove orgânicos (TOC) e sílica.

Para atingir concentrações suficientemente baixas, muitas vezes é necessário empregar um sistema RO de passagem dupla, onde o permeado do primeiro processo RO é filtrado novamente em um sistema RO secundário.

Para que o sistema RO funcione corretamente, a água deve primeiro ser condicionada para evitar incrustações e danos às membranas.

Se houver cloro livre na água, este deve ser removido com carvão ativo, para evitar a oxidação da camada seletiva da membrana.

A dureza devido a íons como Ca e Mg pode causar incrustação e limitar a taxa de recuperação.

Isso pode ser resolvido usando um amaciante que trocará íons multivalentes com Na ou dosando um anti-incrustante que interromperá o processo de incrustação.

As membranas RO não retem os gases dissolvidos, como o CO2.

Estes devem, portanto, ser removidos com um processo dedicado. Para uma opção livre de produtos químicos, um desgaseificador de membrana pode ser instalado após a membrana RO.

Alternativamente, eles podem ser dosados na frente das membranas para converter CO2 em íons de bicarbonato que podem ser removidos com o sistema RO.

Portanto, para atingir as condutividades muito baixas exigidas por muitos eletrolisadores, é necessária uma deionização final.

Aqui, pode ser usado um filtro de leito misto ou uma unidade de eletrodeionização (EDI). Esses processos pegarão quaisquer íons restantes e os trocarão por íons H+ e OH-.

O leito misto deve ser regenerado ou trocado uma vez gasto, enquanto o EDI pode operar continuamente devido a um design auto-regenerativo.

Freqüentemente, as duas tecnologias de deionização serão empregadas em conjunto com o leito misto colocado como um após o EDI.

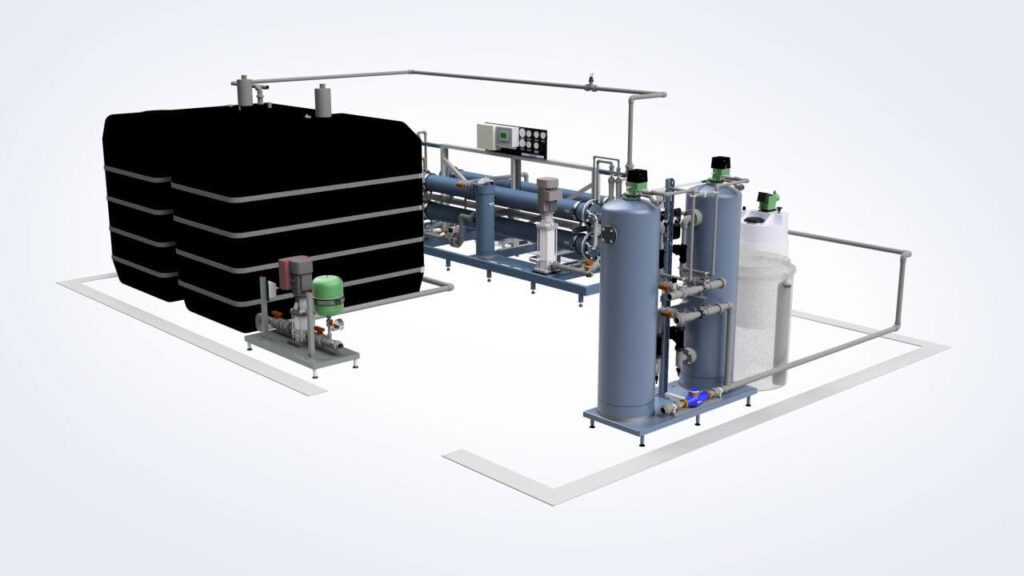

A Figura 5 ilustra essa configuração geral do processo, enquanto a Figura 6 mostra um exemplo desse sistema.

Fig. 6. Sistema de tratamento de água montado em estrutura para produção de água adequada para eletrólise (<0,1 µS/cm). Este sistema tem uma capacidade de 1–2 m3/h igual a uma capacidade de eletrolisador de 5–10 MW.

Caso – Everfuel

Um exemplo específico de tratamento de água para produção de hidrogênio verde é o projeto HySynergy da Everfuel.

Composto por três fases – 20 MW (2022), 300 MW (2025) e 1 GW (2030), este projeto visa fornecer hidrogênio verde para mobilidade e usuários finais industriais.

Sendo assim, para a primeira fase, foi escolhido um eletrolisador alcalino, exigindo uma vazão de água ultrapura de 4,5 m3/h com condutividade <5 µS/cm.

A água foi proveniente da rede de água potável com uma dureza de 11°dH e sem cloro livre.

Dessa forma, neste caso, os critérios de qualidade podem ser atendidos usando um sistema RO de dupla passagem combinado com remoção de CO2 e com um amaciador de troca iônica na frente das membranas de RO para garantir uma concentração muito baixa de íons multivalentes.

Polimento interno de água

Para sistemas de eletrolisador como PEM e AEM operando diretamente em água ultrapura, o tratamento de água não para com a água de reposição.

Depois de entrar no sistema do eletrolisador, a água é continuamente contaminada com íons metálicos da tubulação e do equipamento de processo, bem como com íons e orgânicos da pilha do eletrolisador. Esses contaminantes devem ser removidos para manter a vida útil do eletrolisador.

A maneira de resolver este problema é introduzir um polidor de fluxo lateral internamente no eletrolisador no sistema de circulação do ânodo.

Dois processos estão disponíveis para lidar com o polimento de fluxo lateral: troca iônica de leito misto e EDI.

Nesta aplicação, o EDI é limitado devido às temperaturas operacionais e ao fato de produzir um fluxo de resíduos concentrado.

Leitos mistos são a opção preferida porque permitem desperdício zero de água e maior flexibilidade para atender aos requisitos de processo do sistema de eletrolisador.

O loop de fluxo lateral deve ser dimensionado para remover contaminantes a uma taxa igual ou superior à taxa de liberação para evitar o acúmulo no eletrolisador.

A taxa de liberação é complicada de estimar, pois depende tanto das escolhas de materiais no equipamento de processo e do eletrolisador quanto das condições de operação. Normalmente, o fluxo do loop do polidor estará na faixa de 2 a 10% da taxa de fluxo de circulação do ânodo.

Portanto, quanto maior a porcentagem, maior será a qualidade da água enviada ao eletrolisador.

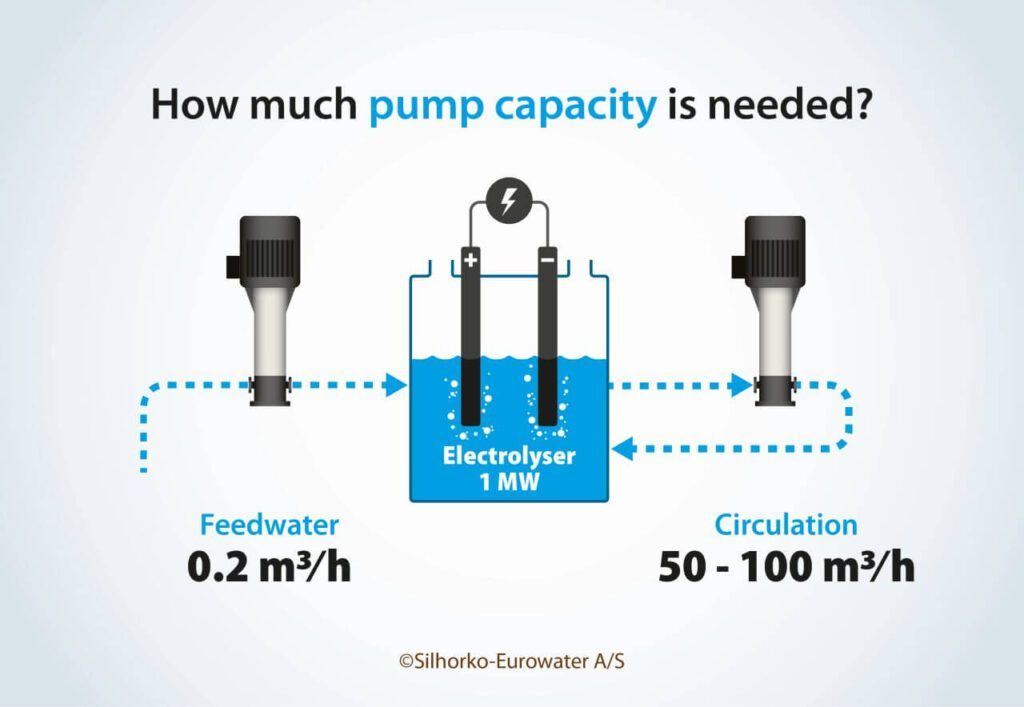

Bombas

Finalmente, devemos, também, abordar a necessidade de bombeamento e o efeito que tem na qualidade da água.

As bombas são usadas em vários locais nos sistemas de eletrolisadores, mas o papel mais central é a circulação sobre a pilha do eletrolisador.

Grandes quantidades de calor e gases são liberadas durante a eletrólise e, para remover os gases e manter um diferencial de temperatura aceitável na chaminé, são necessárias taxas de fluxo muito altas.

Portanto, para manter o aumento da temperatura entre 2–4°C, é necessária uma vazão de 50–100 m3/h por MW.

Isso significa que a taxa de fluxo é 250 a 500 vezes maior que o fluxo de água de reposição no sistema do eletrolisador.

Sendo assim, por conta disso, as bombas ocupam uma parte significativa do CAPEX para um sistema de hidrogênio verde, 10 a 20% do CAPEX combinado para componentes da pilha e equilíbrio da planta, e isso representa um desafio difícil para os operadores.

O custo das bombas exige soluções econômicas, mas os rigorosos requisitos de qualidade, bem como as duras condições de operação, exigem produtos especializados e de alta qualidade.

Parte da solução para esse desafio é adotar uma abordagem holística e pensar no tratamento de água em combinação com o bombeamento.

Ao melhorar o sistema de polimento, o polidor pode ajudar a superar a liberação de metais e, assim, diminuir os requisitos das bombas usadas para recirculação.

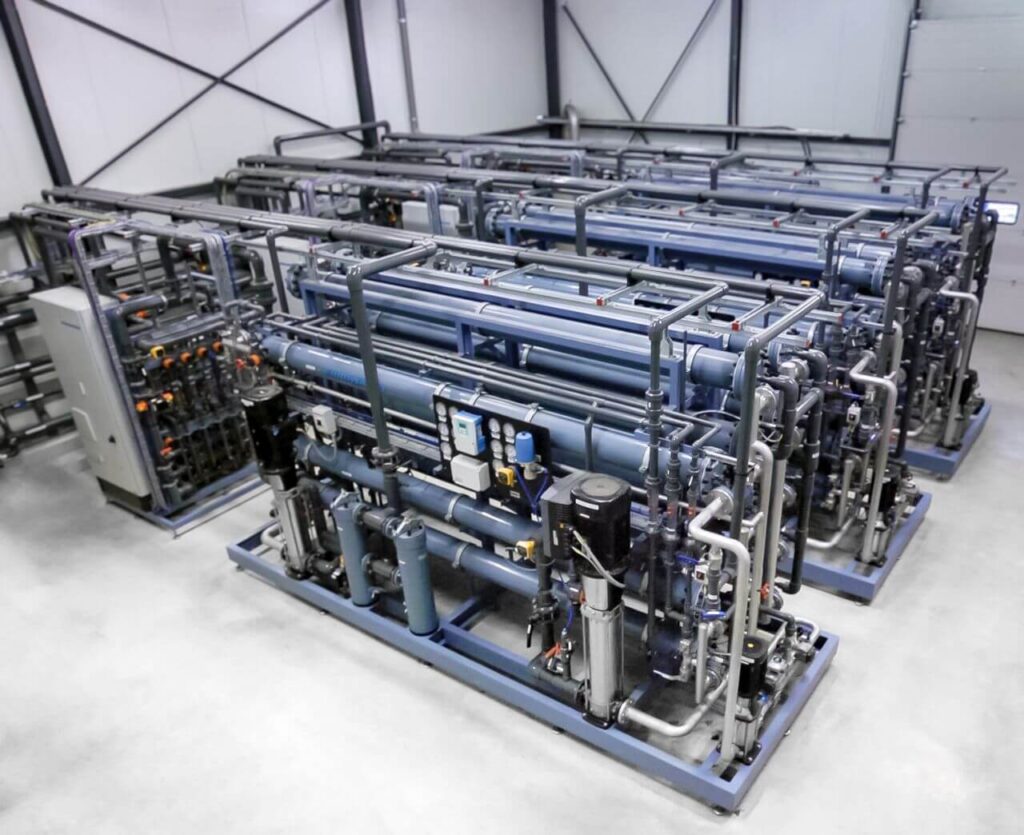

Sendo assim, olhando para o futuro, fica claro que o tratamento de água desempenhará um papel essencial para a indústria de hidrogênio verde e, como os outros componentes de uma usina de hidrogênio verde, os sistemas de tratamento de água também enfrentarão questões importantes sobre escalabilidade, modularidade, redundância, etc. à medida que a indústria amadurece.

A Figura 9 mostra, por exemplo, como essas instalações de grande escala podem parecer.

Fonte:hydrogentechworld

Autor: Henrik Tækker Madsen

Traduzido e adaptado por: Flávio H. Zavarise Lemos