Autores: Luís Fernando Machado e André Vizioli Gomes.

Resumo

Diante da problemática em reduzir o consumo energético das empresas de saneamento no Brasil e no mundo e propiciar melhorias nos resultados operacionais foi desenvolvido pela empresa inglesa Riventa a tecnologia de medição de rendimento de bomba por termodinâmica, FREEFLOW®, no Brasil representada pela Toraqua®, que é capaz de desvendar os principais parâmetros operacionais de uma estação de bombeamento. Com esse intuito inovador a Riventa em parceria com a empresa Toraqua Technologies, distribuidora no Brasil da tecnologia Riventa, realizaram o monitoramento temporário de rendimento de bomba de uma estação de bombeamento de água para abastecimento de uma grande companhia de saneamento básico. O trabalho teve como objetivo a obtenção de dados precisos e de alta qualidade provenientes da metodologia termodinâmica, tais como rendimento hidráulico, vazão, altura manométrica total e potência elétrica do motor, para comparação com a curva característica da bomba fornecida pelo fabricante, bem como a aplicação de algoritmos de otimização desenvolvidos pela Riventa para melhoria da eficiência energética da estação. Verificou-se que se aplicado o conceito de otimização que busca custo mínimo de consumo específico independente da vazão, a companhia poderia ter uma economia de 12% com a redução do consumo de energia, somente com a mudança da filosofia operacional. A economia de 22% poderia ser alcançada somando a opção anterior a reforma ou substituição da(s) bomba(s) com menor rendimento hidráulico.

Introdução

As despesas com energia elétrica de grande parte das companhias de saneamento brasileiras representam o segundo ou terceiro item mais importante do orçamento, logo após as despesas com pessoal. O elevado consumo de energia elétrica é proveniente dos motores elétricos das estações de bombeamento que chegam a superar 90% do total do consumo energético das empresas (Tsutiya, 2006).

Diante da problemática em reduzir o consumo energético das empresas de saneamento no Brasil e no mundo e propiciar melhorias nos resultados operacionais foi desenvolvido pela empresa inglesa Riventa a tecnologia de medição de rendimento de bomba por termodinâmica, FREEFLOW®, capaz de desvendar os principais parâmetros operacionais de uma estação de bombeamento e que hoje estão ocultos para a maior parte dos tomadores de decisão destas companhias.

SAIBA COMO ECONOMIZAR ENERGIA NO BOMBEAMENTO DE FLUÍDOS COM O SISTEMA FREEFLOW® da TORAQUA

O conhecimento dos parâmetros operacionais, tais como: potência elétrica do motor, altura manométrica total, vazão e rendimento da bomba, sem necessidade de interrupção da operação e de forma precisa, confiável, instantânea e sincronizada com a operação do sistema, possibilita aos tomadores de decisão gerenciar de maneira mais eficiente os ativos (bombas) e otimizar as estações elevatórias para que possam atender a demanda, independentemente da faixa de vazão que operam, ao menor custo energético possível.

Foi com este intuito que empresa inglesa Riventa, detentora da tecnologia termodinâmica FREEFLOW® e especialista em medição de rendimento de bomba de água e esgoto, em parceria com a empresa Toraqua Technologies, distribuidora no Brasil da tecnologia Riventa, realizaram o monitoramento temporário de rendimento de bomba de uma estação de bombeamento de água para abastecimento de uma grande companhia de saneamento básico, com forte posicionamento no cenário nacional.

OBJETIVO

O trabalho teve como objetivo a obtenção de dados precisos e de alta qualidade provenientes da metodologia termodinâmica, tais como rendimento hidráulico ou da bomba, vazão, altura manométrica total e potência elétrica do motor, para comparação com a curva característica da bomba fornecida pelo fabricante e, consequentemente, possibilitar o gerenciamento do ativo, bem como a aplicação de algoritmos de otimização desenvolvidos pela Riventa para melhoria da eficiência energética da estação.

METODOLOGIA

Para a aplicação do método termodinâmico, o rendimento da bomba é calculado utilizando apenas a medição de temperatura e pressão, sendo que o valor de vazão é derivado a partir dos outros parâmetros medidos. Não necessitar da medição desta grandeza para conhecer a eficiência do sistema é uma vantagem da aplicação deste tipo de método e que o diferencia dos demais, já que na utilização de outras formas de medição, os valores de vazão são fundamentais.

Apresenta-se a seguir os parâmetros, equações e condições necessárias para realização do monitoramento de rendimento de bomba pelo método termodinâmico.

Cálculo e Medição de Valores

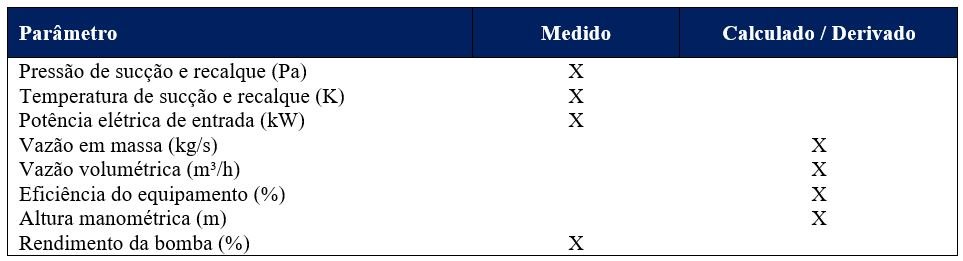

O teste termodinâmico das bombas foi realizado tomando como base a norma ISO 5198:1999 (“Centrifugal, Mixed Flow & Axial Pumps” – código para testes de desempenho hidráulico – classe de precisão). Para utilizar este método, os seguintes valores são medidos ou calculados, conforme Tabela 1.

Tabela 1 – Requisitos para medição e cálculos segundo a norma ISO 5198.

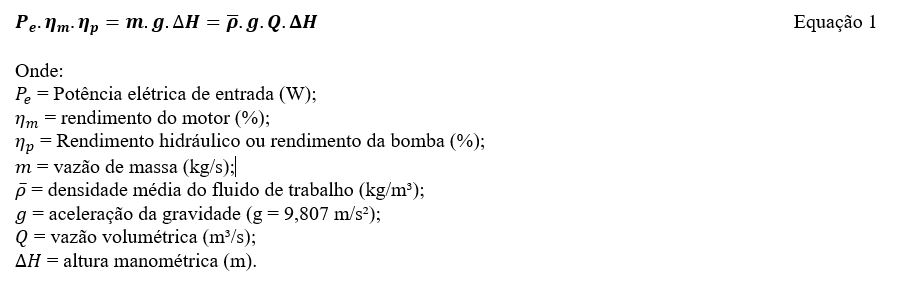

Tanto para a aplicação do método termodinâmico quanto para as formas mais tradicionais de medição, a seguinte fórmula é utilizada para calcular o trabalho hidráulico.

Potência de Entrada da Bomba

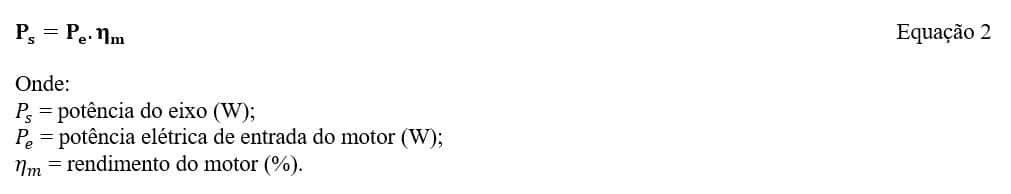

A potência do eixo aplicada à bomba é calculada através do produto entre a potência elétrica de entrada do motor, medida através de um instrumento de análise de potência trifásica conectado via wireless ao FREEFLOW® e utilizado o dado de rendimento do motor, retirado da folha de dados do fabricante. Segue abaixo a equação:

Rendimento da Bomba ou Rendimento Hidráulico

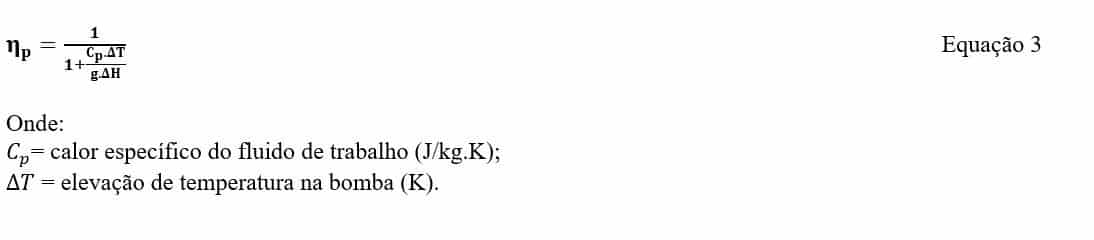

O rendimento da bomba é determinado através da utilização da medição direta pelo método termodinâmico de temperatura e pressão aplicadas à montante e jusante da bomba. Segue abaixo a equação, segundo a ISO 5198:1999.

Altura Manométrica Total

Todos os transdutores de pressão utilizados no sistema foram calibrados conforme as exigências da norma ISO 17025.

As pressões estáticas foram medidas por transdutores digitais, conectados às tubulações de sucção e recalque da bomba.

Os diâmetros internos da tubulação de sucção e recalque, e respectivamente, foram medidos a fim de fornecer os dados necessários para o cálculo da altura dinâmica.

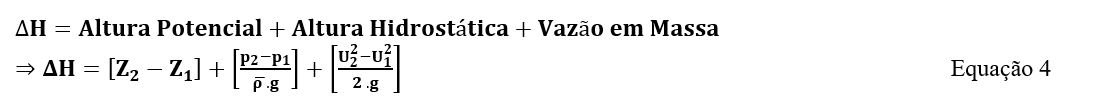

A altura manométrica total () é calculada de acordo com o método descrito na norma ISO 9906:2012, resumido pela Equação 4 abaixo:

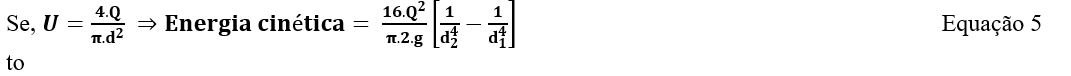

Onde a densidade é conhecida de forma precisa para todas as pressões e temperaturas, e o valor da vazão em massa é calculado utilizando os valores de vazão e diâmetros ( e ) das tubulações de sucção e recalque. Segue a equação 5:

O primeiro termo da Equação 4 (altura potencial) é equivalente à diferença de altura entre os transdutores de pressão em relação ao eixo da bomba.

Vazão Volumétrica

A vazão volumétrica () é calculada utilizando a Equação 1, agora que as demais variáveis são conhecidas.

Instalação em Carga do Adaptador para Tomada de Leitura de Pressão e Temperatura

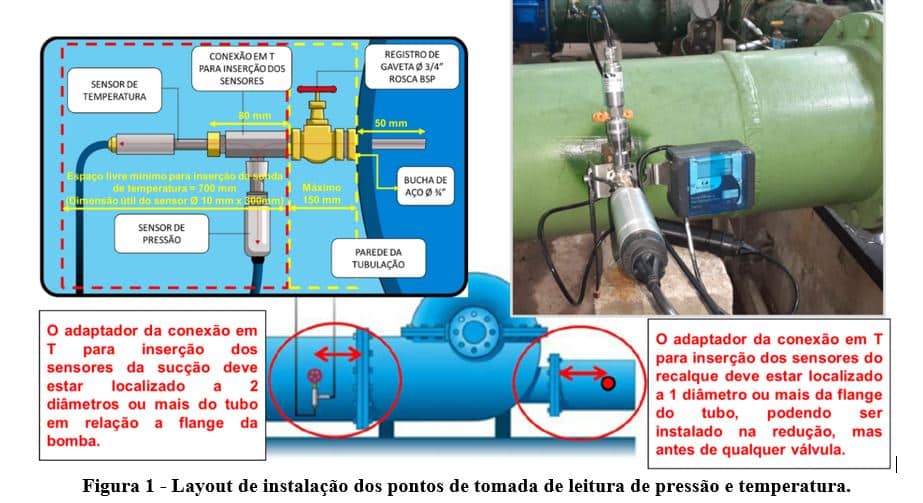

Para as tubulações em aço o layout da Figura 1 demostra o posicionamento dos adaptadores da conexão em T necessários para instalação dos sensores de pressão e temperatura na tubulação de sucção e recalque de cada bomba.

Para a instalação de cada adaptador foi necessário soldar uma bucha de aço carbono Ø ¾” rosca BSPT, fabricada em aço carbono 1020 com tratamento galvanizado, própria para solda em tubo de aço, na tubulação de sucção e recalque de cada bomba. O furo foi realizado com equipamento apropriado para furação em carga com broca helicoidal Ø 14 mm. Em conjunto com a furação foi instalado um registro gaveta Ø ¾”, em bronze, com mínimo PN 20, próprio para saneamento.

Monitoramento de Rendimento de Bomba com o FREEFLOW Temporário

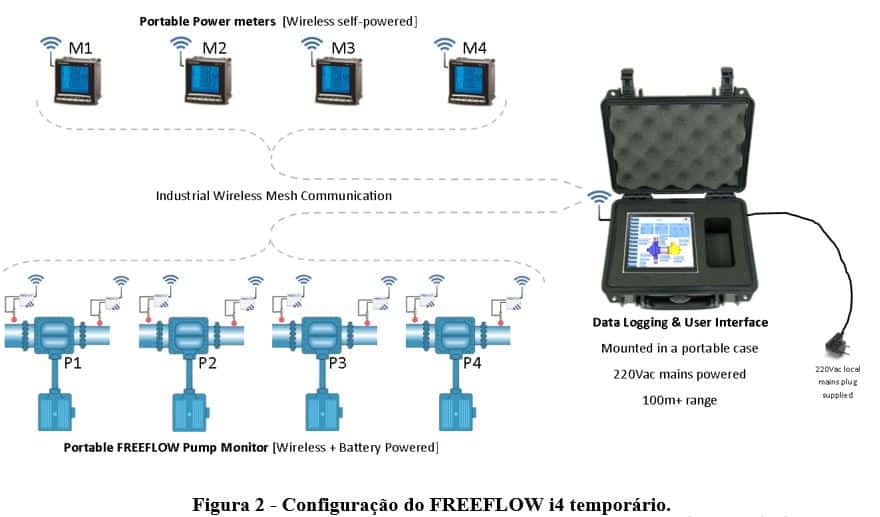

O sistema de teste termodinâmico temporário é um instrumento termodinâmico autônomo e de fácil manuseio. É projetado para medição de características de desempenho de bombas e sistemas, conforme Figura 2.

No teste realizado na estação elevatória para abastecimento o monitoramento teve duração de 15 dias ininterruptos e foram monitorados todos os conjuntos motobomba ao mesmo tempo, de acordo com a filosofia operacional vigente.

Os dados coletados foram obtidos a cada 1 minuto e armazenados na estação de dados, e são listados abaixo:

- Altura manométrica da bomba;

- Potência elétrica;

- Rendimento hidráulico;

- Vazão;

- Temperatura de sucção do fluido;

- Temperatura de recalque do fluido;

- Pressão na sucção;

- Pressão no recalque.

O sistema de monitoramento de bombas FREEFLOW® é um sistema totalmente integrado que fornece informações hidráulicas e elétricas precisas que, de outra forma, não estão disponíveis para gerentes e operadores.

A precisão dos cálculos de rendimento hidráulico e vazão da bomba depende do erro na medição da temperatura diferencial (range máximo de ± 0,001°C, considerando o equipamento FREEFLOW® como referência).

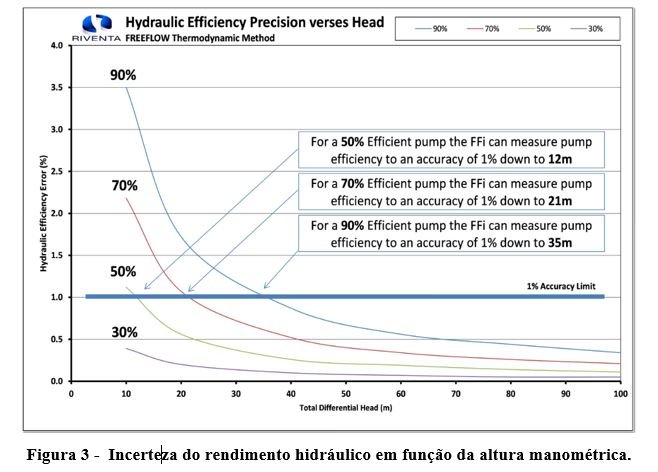

A relação entre a altura manométrica total e a incerteza do rendimento hidráulico do sistema é apresentado na Figura 3. Observe que, para uma bomba com 90% de rendimento, é possível medir sua eficiência com 99% de precisão, considerando uma capacidade de bombeamento de 35 m.

Estação de Bombeamento de Água Monitorada

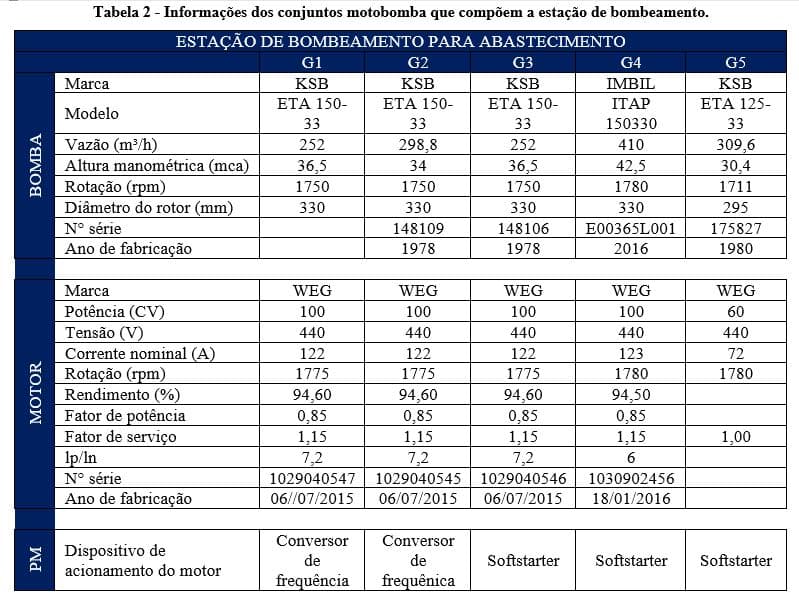

A estação de bombeamento de água tratada para abastecimento era composta por cinco conjuntos motobomba, sendo quatro conjuntos de 100 CV cada e um conjunto de 60 CV, totalizando 460 CV de potência total instalada. A Figura 4 mostra uma vista geral dos conjuntos motobomba.

As informações e características referentes aos conjuntos motobomba foram compilados e detalhados na Tabela 2.

Resultados obtidos

Curva Característica da Bomba

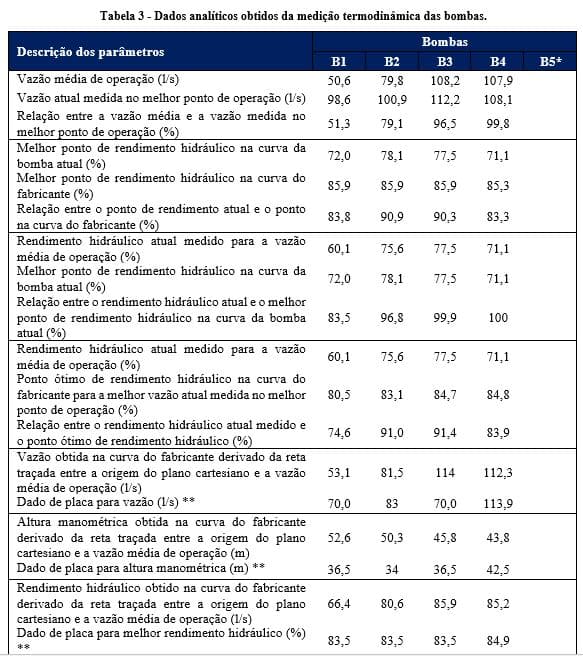

A Tabela 3 traz os resultados analíticos de todas as bombas obtidos após o monitoramento temporário. Optou-se por compilá-los em uma única tabela para facilitar a análise dos dados medidos em comparação ao do fabricante.

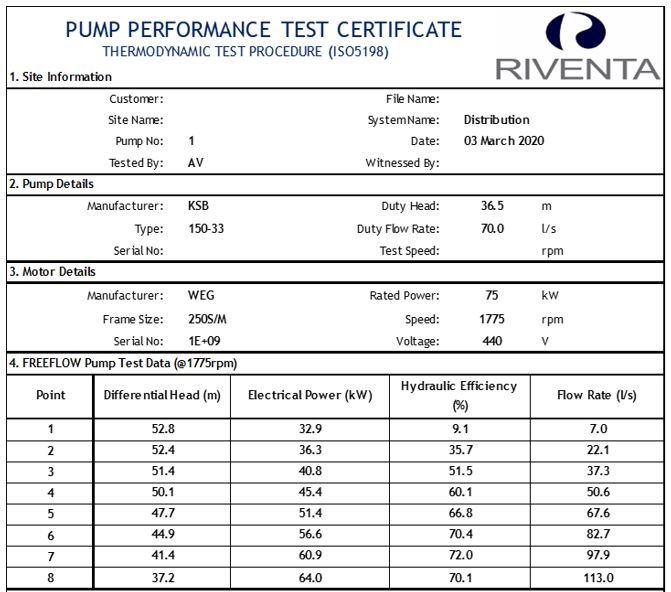

A título de conhecimento a Figura 5, referente a bomba 1, traz as informações da estação de bombeamento, das características da bomba e do motor, além dos parâmetros medidos pelo teste termodinâmico, os parâmetros das curvas características fornecidas pelo fabricante e os dados analíticos que foram compilados na Tabela 3.

(*) A bomba 5 não foi ligada durante o período de medição.

(**) Dados de placa são aqueles encontrados na plaqueta da bomba e que pode ter sofrido alteração ao longo do tempo.

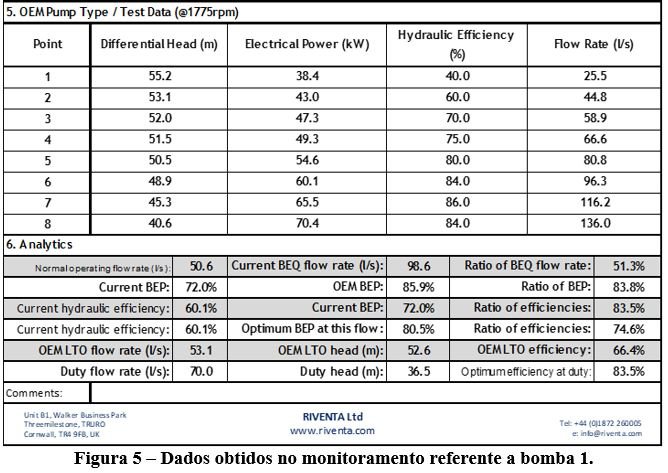

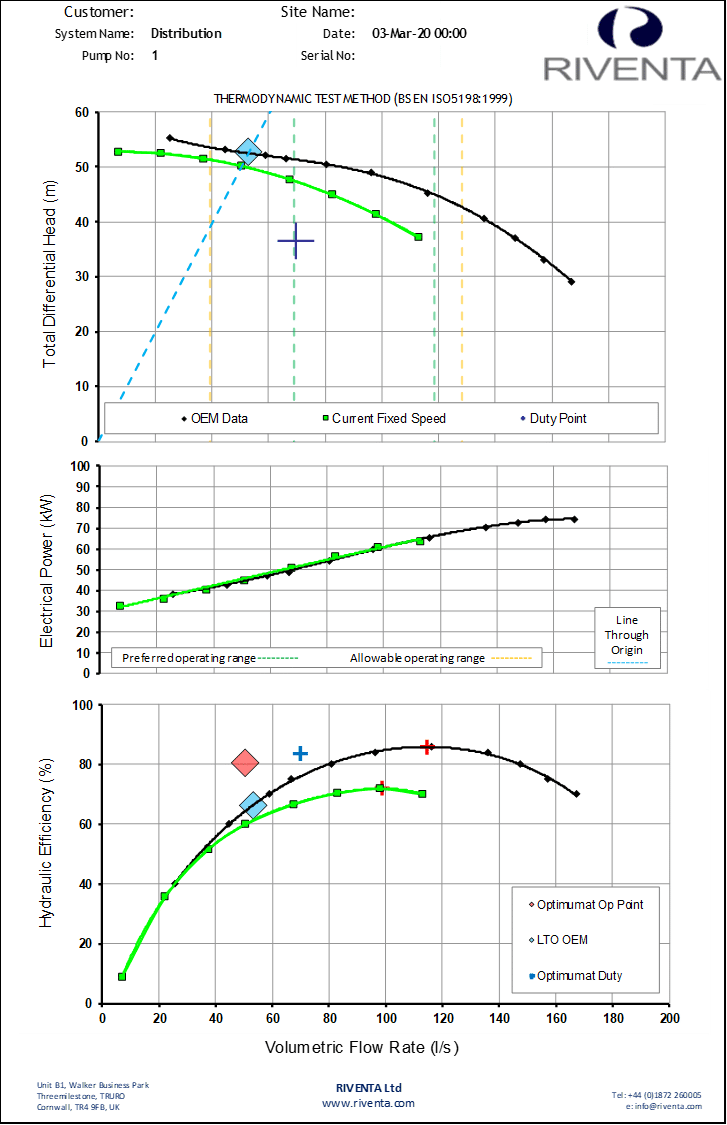

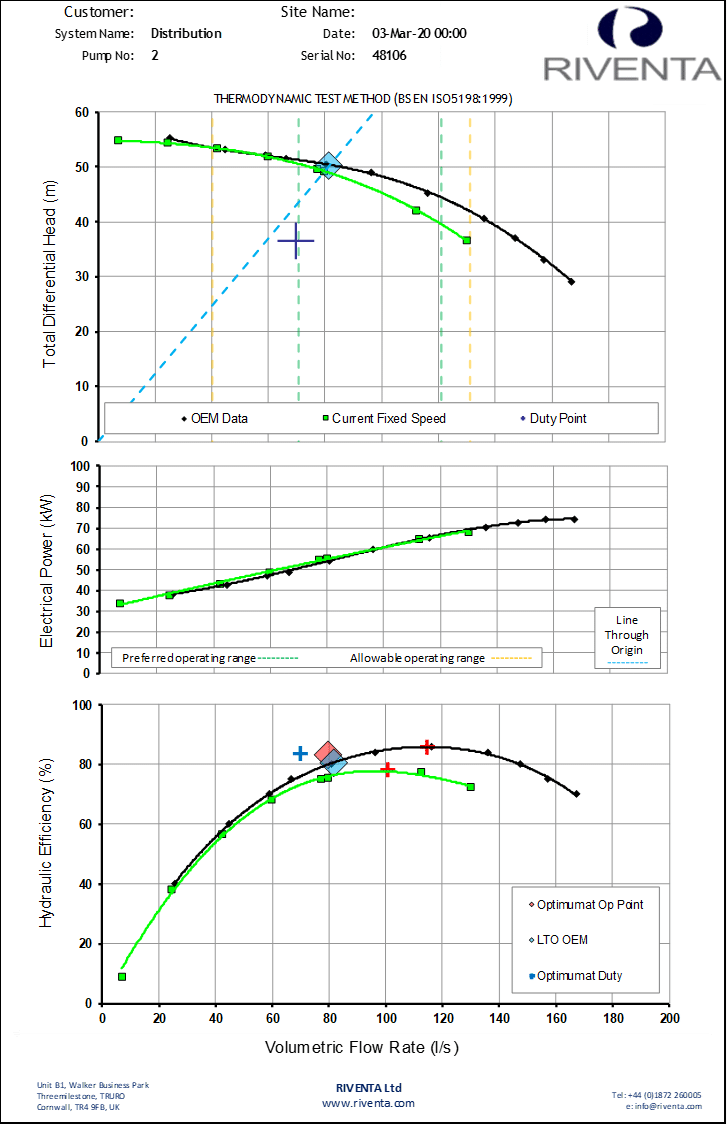

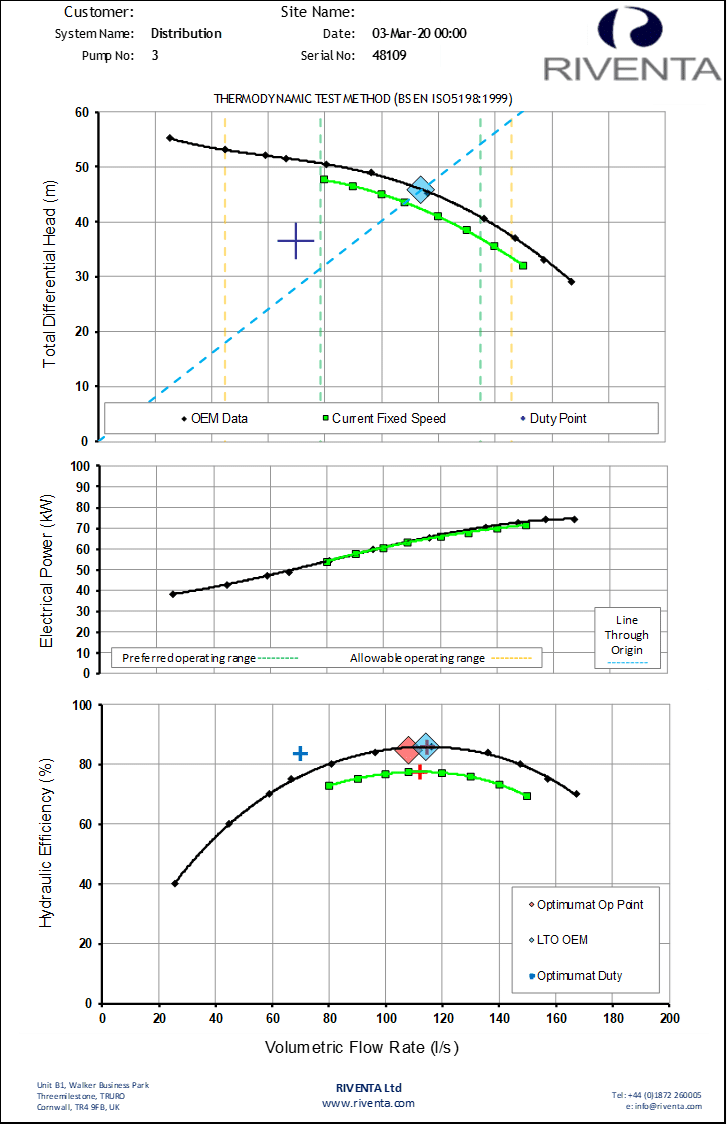

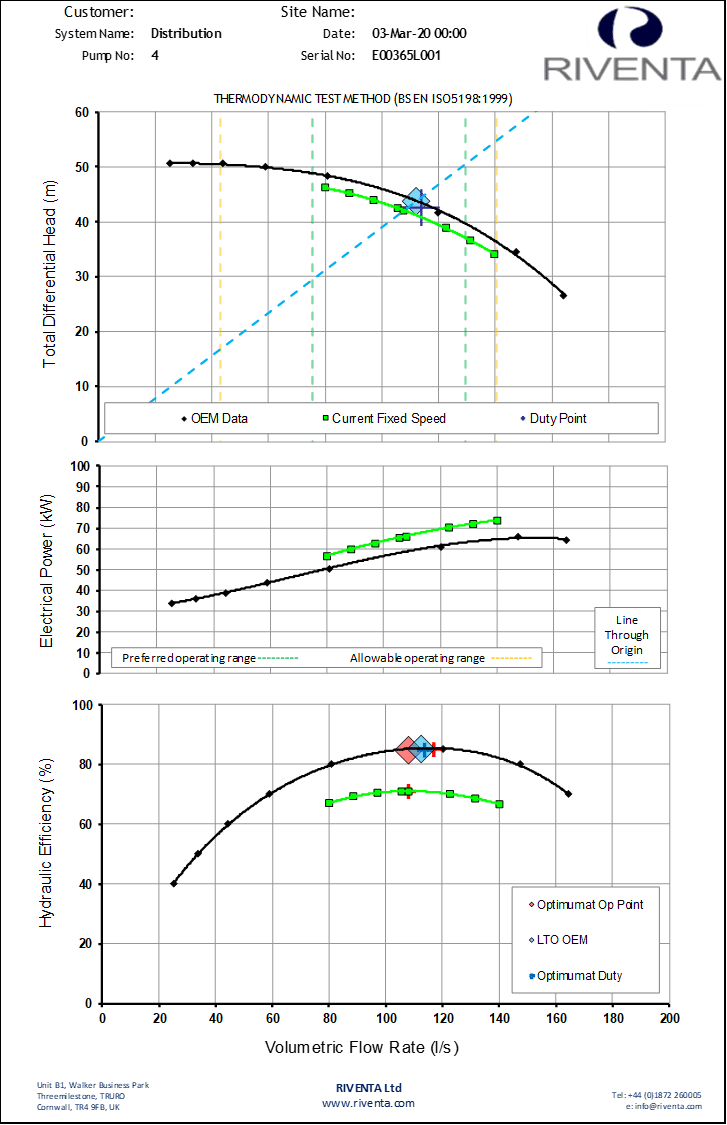

A seguir são apresentadas, na Figura 6 a Figura 9, a comparação entre as curvas provenientes do levantamento termodinâmico e as curvas características das bombas fornecidas pelo fabricante para as bombas 1, 2 3 e 4. A linha verde representa o estado atual de cada bomba ajustada para velocidade nominal do motor e a curva em preto é a referência do fabricante para o rotor de diâmetro de 330 mm. A variável vazão é apresentada no eixo x de todos os gráficos.

Ainda nas Figuras 6 a Figura 9, na curva de vazão por altura manométrica total de cada bomba foi traçado uma linha reta na origem do gráfico até o ponto normal de operação, ou seja, o local onde os pontos se concentraram por maior parte do tempo no monitoramento. A intersecção entre a curva de ensaio e esta linha forma o novo ponto de vazão e altura manométrica, usado para avaliação do rendimento hidráulico ou potência.

A razão para usar o método “linha de origem” ou no inglês LTO – Line through Origen ao avaliar o rendimento hidráulico ou potência é que melhor mantém as características da bomba se o diâmetro do rotor for alterado. Além disso, esse método sempre fornece um único ponto de referência para avaliação, conforme norma BS EN ISO 9906:2012.

Figura 6 – Curvas características medida e do fabricante referente a bomba 1.

Figura 7- Curvas características medida e do fabricante referente a bomba 2

Figura 8 – Curvas características medida e do fabricante referente a bomba 3.

Figura 9 – Curvas características medida e do fabricante referente a bomba 4.

ANÁLISE e discussão dos resultados

Curvas características das bombas

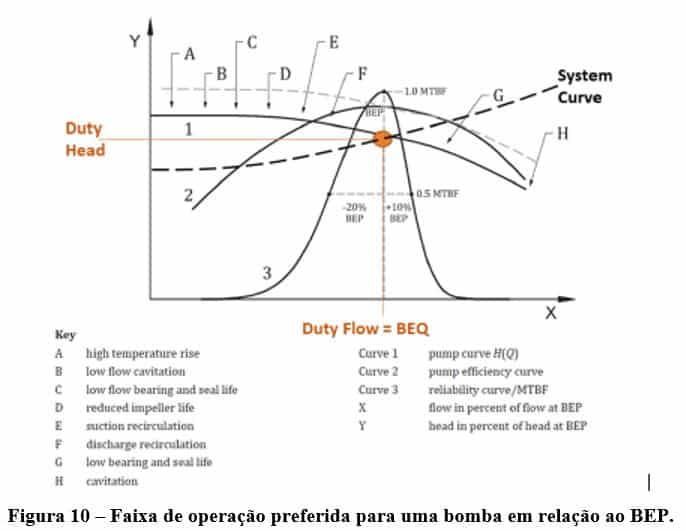

A faixa de operação preferida para qualquer bomba é de 80% – 110% do melhor ponto de rendimento (BEP) – conforme ISO 13709 ou API 610. Fora deste intervalo, a vibração aumentará e a operação se moverá para uma área onde a vida útil esperada do projeto diminuirá, conforme Figura 10.

A bomba 1 apresentou rendimento hidráulico medido de 72% em seu melhor ponto de rendimento hidráulico (BEP – Best Efficiency Point). No entanto, em 51% do tempo operou fora da melhor faixa de operação devido à necessidade de redução de velocidade, apresentando, nesta condição, rendimento de 60,1%. Para esta condição de operação a bomba 1 apresenta o pior desempenho em comparação aos demais conjuntos. Portanto, não deve ser priorizada para operação, pois é a bomba que apresenta o menor rendimento hidráulico para a atual operação do sistema.

A bomba 2 apresentou rendimento hidráulico medido de 78% no BEP. Esta bomba operou dentro da faixa de operação aceitável recomendada. Se reformada, poderá atingir até 85% no melhor ponto de rendimento.

A bomba 3 apresentou rendimento hidráulico medido de 77% no BEP opera dentro do faixa aceitável do ponto de melhor de rendimento.

A bomba 4 apresentou rendimento hidráulico medido de 71% no BEP. Esta bomba apresentou medidas de potência acima dos valores da curva do fabricante.

Todas as bombas apresentaram desgastes quanto ao rendimento hidráulico medido quando comparadas com a curva de rendimento do fabricante. Esse diferencial entre as curvas ilustra o desgaste da bomba quanto à condição original de fábrica, o que resulta em perda de rendimento hidráulico e aumento do consumo de energia elétrica;

Não foi apresentado nos dados monitorados problemas de NPSH e ou cavitação dos conjuntos.

Operação Atual

O sistema opera variando a velocidade de 2 bombas para manter uma carga constante ao longo da curva do sistema em relação à demanda variável, isso é alcançado em todas as faixas de vazões pela filosofia de controle atual.

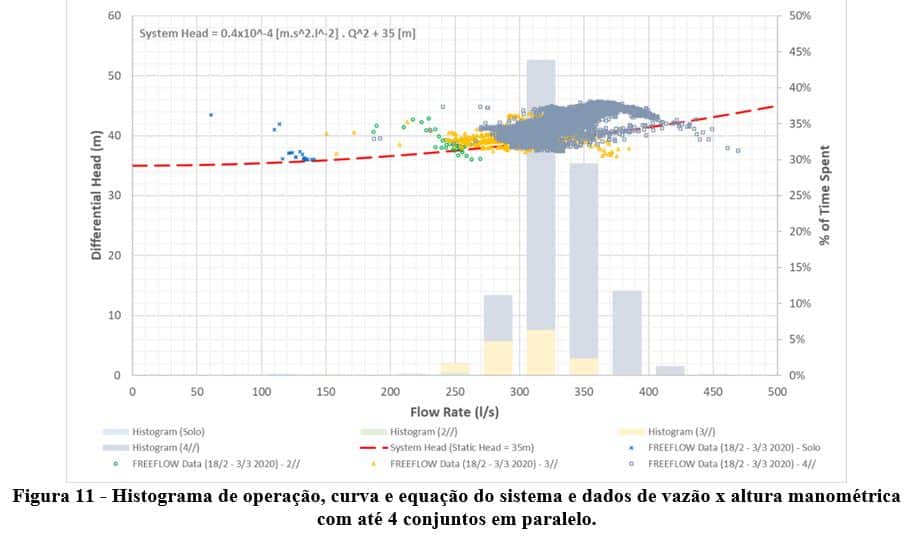

A Figura 11 apresenta a curva do sistema e sua equação, bem como o histograma para até 4 bombas em paralelo. Desta forma é possível verificar todas as associações de bombas para vazão e altura manométrica do período monitorado.

Desempenho Atual

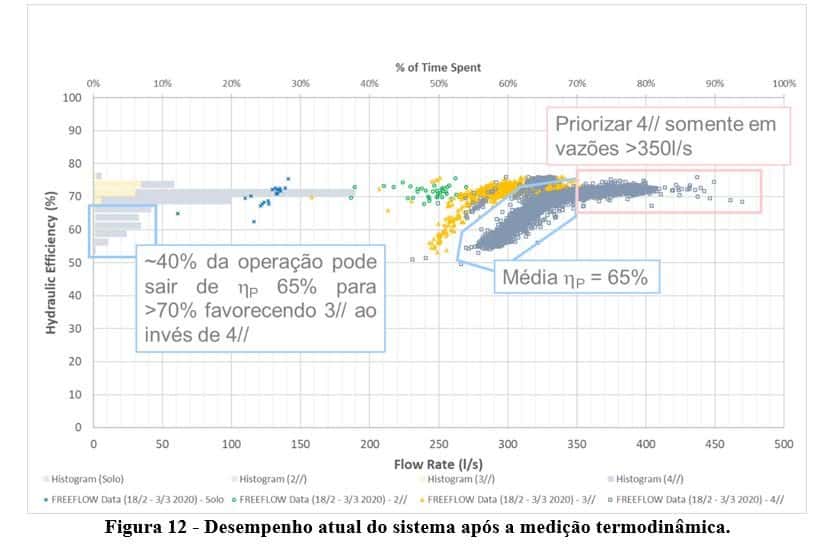

A Figura 12 sintetiza o desempenho atual do sistema após a medição simultânea dos conjuntos pelo método termodinâmico. Como pode ser visto nas áreas com borda em azul, proporções significativas de operação estão resultando no uso desnecessário de energia. No entanto, uma proporção razoável de operação ocorre dentro de uma faixa relativamente estreita em direção à condição operacional ideal. Existem oportunidades significativas de redução de custos decorrentes da possibilidade de mudar a operação.

Os pontos cinzas demostraram 4 bombas em operando em paralelo, a borda azul demostrou uma região que possivelmente não há necessidade desta configuração para atendimento da demanda. Isso quer dizer que é possível alcançar os mesmos pontos de operação com 3 conjuntos em paralelo apresentados pelos pontos amarelos de uma maneira mais eficiente e econômica.

A borda em rosa demostrou que a operação com 4 conjuntos motobomba associados em paralelo pode ser justificada somente após 350 l/s.

Priorizando 3 em paralelo é possível ganho de performance de 5% em 40% da operação atual.

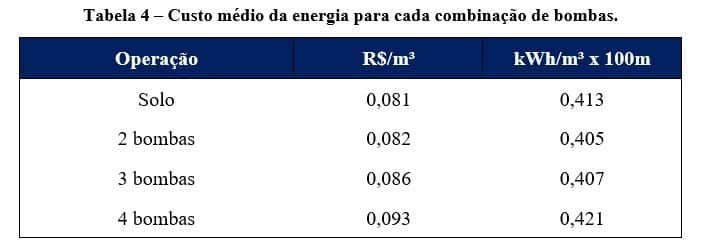

Esta operação tem o custo anual de R$ 600.040,00 usando a tarifa de R$0,53/kWh (considerando a operação média ao longo do ano registrada no período monitorado). Usando a tarifa atual e os dados coletados o custo médio específico de bombeamento é de 0,092 R$ /m³. Na Tabela 4 é apresentado para cada combinação de bombas o valor médio R$/m³ e o CEN (kWh/m³ x 100m).

Otimização

O conjunto de software de gerenciamento e otimização HydraNet da Riventa foi utilizado para calcular e criar o algoritmo de otimização para a operação ideal e o potencial de economia de custos dentro do conjunto de dados coletados. Para isso, foram inseridos no software os seguintes dados:

- Curvas da bomba – Vazão, rendimento, altura manométrica e potência conforme medidas no local de 18/02/2020 a 03/03/2020;

- Informações tarifárias;

- Foram coletados (86.400 pontos de operação durante o período de monitoramento);

- Vazão da estação;

- Velocidade rotacional;

- Potência de entrada elétrica, calculada usando os parâmetros acima.

O software calcula todas as combinações de bombeamento disponíveis que atingirão cada ponto de operação individual (fornecido em intervalos de 15 minutos) e seleciona a combinação e a velocidade das bombas, oferecendo a solução de menor custo para fornecer a vazão por altura manométrica necessária. Isso fornece para cada condição de operação:

- Custo específico mínimo (R$/m³); e

- Menor custo operacional possível.

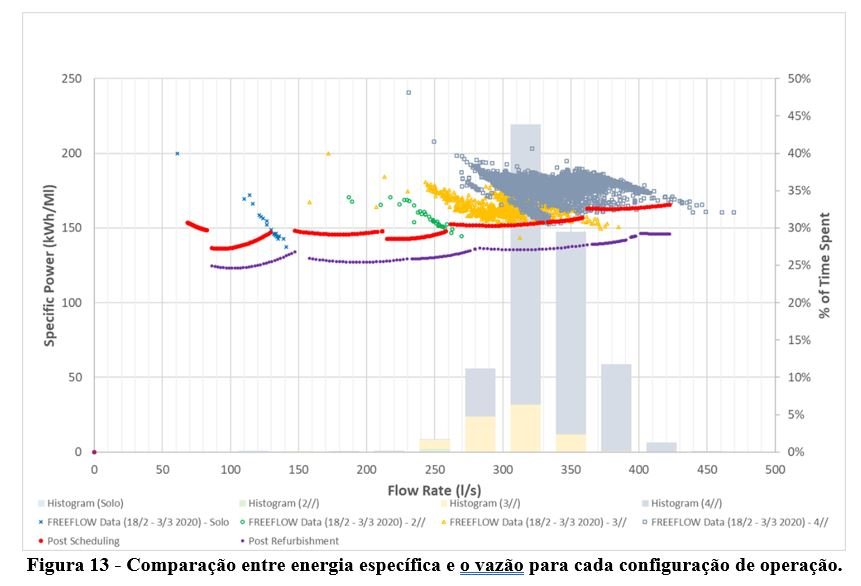

A Figura 13 relaciona o consumo de energia (kWh/MI) e o tempo de operação em cada vazão apresentado pelo respectivo histograma (%) para cada uma das combinações possíveis entre os 4 conjuntos motobomba. A linha vermelha que cruza o gráfico apresenta a operação ótima que poderia ser alcançada com uma alteração da filosofia de controle independente da vazão no cenário atual. A linha roxa demostra também o menor consumo de energia possível com a reforma ou substituição dos conjuntos.

Ainda na Figura 13, há uma proporção significativa de operação que ocorre além do menor custo específico possível no cenário atual, acima da linha vermelha, com vazões entre 300 e 350 l/s, evidenciando uma economia significativa disponível através da otimização do sistema. Observou-se também que algumas operações, mesmo com uma frequência mínima, ocorrem na faixa ótima, isto é, está sobre a linha otimizada, demonstrando que as bombas existentes podem ser programadas para atender a condição ideal.

Uma redução ainda maior é possível por meio da reforma ou substituição dos conjuntos considerando como referência as curvas características das bombas fornecidas pelo fabricante. Essa opção aumentaria consideravelmente o rendimento dos conjuntos e, consequentemente, reduziria o consumo de energia, como demostrado pela linha roxa.

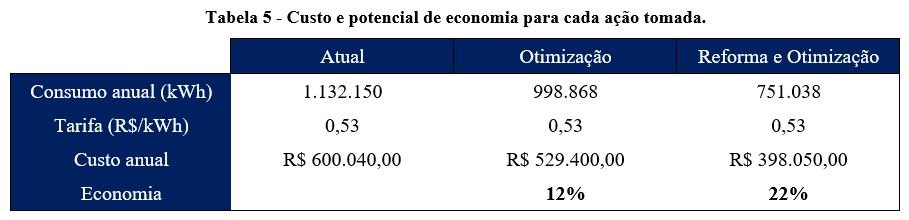

A otimização operacional (OPEX) acarretaria uma economia na ordem de R$ 70.000 por ano, representando uma redução de aproximadamente 12% no custo anual da estação de bombeamento. Cabe salientar, que a otimização operacional requer pouco ou nenhum investimento por parte da companhia de saneamento, podendo ser aplicada imediatamente a obtenção dos dados monitorados.

A otimização da manutenção (CAPEX) proveniente da reforma e/ou substituição das bombas menos eficientes, quando realizada de forma a trazer o ativo as condições do fabricante (OEM), possibilitará uma economia no custo de energia elétrica de aproximadamente R$ 200.000,00, o equivalente a 22% do custo atual da estação de bombeamento.

A Tabela 5 traz o custo e o potencial de economia para cada ação tomada pela companhia de saneamento para operação de forma consistente e a um custo mínimo anual.

Conclusão

Verificou-se que o sistema de bombeamento tem potencial considerável de economia por meio da otimização e programação em tempo real das bombas para garantir a operação no menor custo independente da vazão. Em razão da variação da curva do sistema o monitoramento em tempo real pode ser justificado por ser capaz de atualizar à operação os pontos para a melhor seleção da combinação de bombas. Desta forma seria possível fechar o ciclo com filosofia de programação do menor custo energético independente da vazão e da altura manométrica exigida.

REFERÊNCIAS BIBLIOGRÁFICAS

- TSUTITA, Milton Tomoyuki. Redução do custo de energia elétrica em sistemas de abastecimento de água. São Paulo. Associação Brasileira de Engenharia Sanitária e Ambiental, p.185, 2006.

- RIVENTA e TORAQUA TECHNOLOGIES. Relatório de Benefícios: Monitoramento Temporário da Perfomance pelo Método Termodinâmico e Análise de Economia”, rev. 3, p. 1-24, abr. 2020.

- INTERNATIONAL ORGANIZATION STANDARDIZATION. BS EN ISO 5198: Centrifugal, mixed flow and axial pumps. Code for hydraulic tests. Precision class, p. 92, 1999.

- INTERNATIONAL ORGANIZATION STANDARDIZATION. BS EN ISO 9906: Rotodynamic pumps. Hydraulic performance acceptance tests. Grades 1, 2 and 3, p. 70, 2012.

- INTERNATIONAL ORGANIZATION STANDARDIZATION. BS EN ISO 13709: Centrifugal pumps for petroleum, petrochemical and natural gas industries, p. 216, 2009.

- INTERNATIONAL ORGANIZATION STANDARDIZATION. BS EN ISO/IEC 17025: General requirements for the competence of testing and calibration laboratories, p. 40, 2017.